Industrial computer Heavy Industry Equipment Solution

In the context of Industry 4.0, the automotive industry is developing rapidly, auto parts manufacturing has become a key component of the automotive industry, and automotive factories will realize networked and distributed production facilities to control the constant complexity of the production process, and there will be direct communication between people, machines and resources. At the same time, highly standardized and modularized equipment and systems will significantly save costs in automotive manufacturing, using Internet technology, equipment monitoring technology, enterprise resource planning (ERP), manufacturing execution systems (MES) and process control systems (PCS) to strengthen information management, management and execution, mastering production and marketing processes, improving production controllability, reducing manual intervention, instant production data collection and monitoring, and reasonable scheduling. Its development plays a crucial role in the quality and efficiency of the automotive industry. To meet this demand, industrial tablet PCs are gradually used in automotive parts production equipment. In this paper, we will analyze automotive parts production equipment solutions from the current industry situation, customer needs, and the durability of industrial tablet PCs.

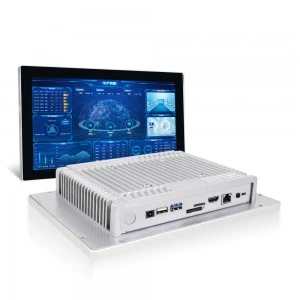

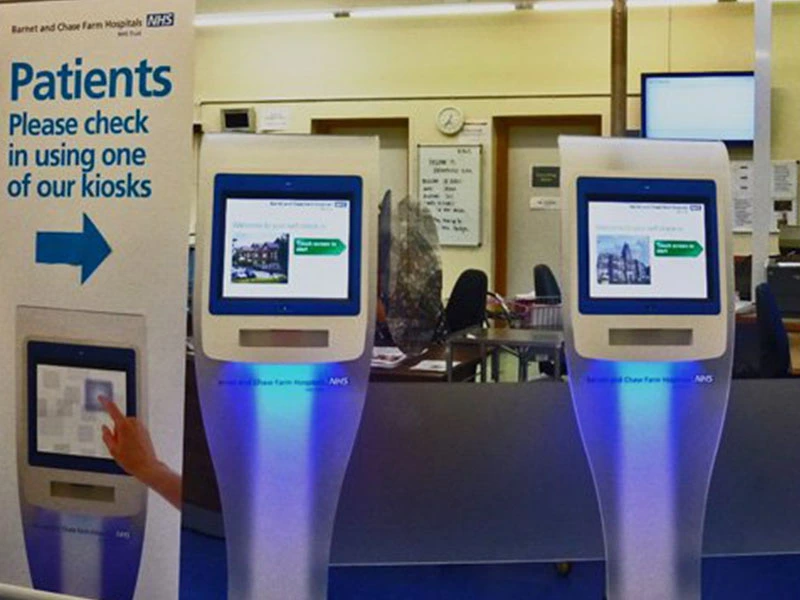

In the intelligent automotive production line, MES system industrial control machine, MES industrial tablet PC is widely used, MES system industrial control machine, MES industrial tablet PC is mainly used to perform the real-time collection of all sensor data of the on-site microenvironment, the relay of the remote instructions, the summary statistics of the in-situ task execution, the in-situ electronic signage and other functions.

In terms of the current state of the industry, the requirements for automotive parts production equipment with high efficiency and precision, as well as accurate data management and strict regulation have become higher. Traditional production processing equipment cannot meet the needs of frequent changes in the production process, nor can it meet the increasing efficiency requirements.

In terms of customer requirements, customers need an adaptive control solution that can reduce line downtime, increase productivity and simplify operations. To meet customer needs, industrial automation technology has emerged, enabling industrial panel PCs to be used in a wide range of automotive parts production facilities. In terms of durability, industrial panel PCs need to withstand the harsh conditions of the environment in which automotive parts production equipment is located. Industrial panel PCs need to be able to withstand temperature, dust, water and vibration, and continue to operate stably for long periods of time to ensure the efficient operation of the production line.

COMPT Industrial Panel PCs used in Automotive Parts Production Machine

The best solution is to use an industrial panel PC. Due to the special design of industrial panel PCs, they can meet the customer's needs for line operation and control. They have high accuracy, fast response and efficient data transmission, which can effectively control the production process and increase productivity. At the same time, industrial panel PCs also have high durability to ensure continuous and stable operation in harsh working environments. They can be dustproof, waterproof, and shock resistant, and are highly efficient and low power consumption, thus ensuring the highest performance and efficiency.

In summary, industrial panel PCs are one of the best solutions for automotive parts production equipment to meet customer requirements, improve production line operation efficiency, increase production quality and reduce production costs.